Abordar un proceso natural como es la corrosión ambiental o degradación de los materiales, que, en contacto con el medio ambiente, sufren un progresivo deterioro a medida que pasa el tiempo es situarse ante un problema de seguridad pública. Una situación natural que se ve incrementada cuando las condiciones atmosféricas y ambientales empeoran; esto afecta mayormente a los materiales de composición metálica. Las consecuencias de tal degradación son peligrosas ya que no solo representan un daño económico, sino que abarcan a su vez perjuicios a nivel social y de seguridad nacional, al mismo tiempo que favorecen un mayor deterioro ambiental.

La corrosión ambiental es un problema que socava silenciosamente la seguridad pública, debilita infraestructuras críticas y le cuesta a la economía mundial más de 2,5 billones de dólares anuales. World Corrosion Awareness Day 2025

En este artículo te invitamos a descubrir cómo el fenómeno de la corrosión ambiental va mucho más allá de lo técnico por su estrecho vínculo con las condiciones ambientales que nos rodean. Un problema que trasciende el ámbito industrial y social y se infiltra silenciosamente en nuestra vida cotidiana. También exploramos las soluciones más innovadoras y accesibles del mercado, como la monitorización ambiental que, además de mitigar sus efectos, nos ayuda a transformar nuestra manera de convivir con el entorno.

Efectos de la corrosión ambiental en instalación industrial.

¿Qué es la corrosión ambiental y por qué es un problema industrial?

La corrosión ambiental es un fenómeno electroquímico que provoca la degradación paulatina de los materiales metálicos y que afecta a la mayoría de los grandes sectores industriales. Un proceso que ocurre al reaccionar con elementos presentes en el entorno y que generalmente se produce a temperatura ambiente mediante la interacción entre los agentes corrosivos del aire (oxígeno, vapor de agua, dióxido de azufre, cloruros, etc.), compuestos salinos y contaminantes industriales con las superficies metálicas.

Innovación en calidad del aire a 1 clic

¡Mantente informado sobre el aire que respiras!

Suscríbete a nuestra newsletter para recibir las últimas novedades en tecnología de monitorización ambiental, estudios sobre calidad del aire y más.

Este proceso altera las propiedades fisicoquímicas de los metales, comprometiendo tanto su resistencia mecánica como la funcionalidad. En el contexto industrial, la corrosión ambiental representa un riesgo estructural crítico, ya que puede afectar directamente a la fiabilidad operativa de los equipos, instalaciones y los sistemas expuestos a condiciones ambientales agresivas.

A su vez, existe una corrosión ambiental por contacto directo que se produce cuando los metales entran en contacto físico con soluciones acuosas, productos químicos, o incluso al reaccionar con otros metales (corrosión galvánica). Es cuando se generan reacciones más localizadas y rápidas que pueden afectar a puntos específicos de las estructuras industriales.

La corrosión ambiental impacta especialmente en los siguientes sectores productivos:

- Marítimo y portuario: ambientes donde existe una elevada exposición a sales y humedad, que acelera la destrucción de infraestructuras y embarcaciones.

- Industrial y energético: instalaciones como plantas químicas, refinerías y centrales térmicas con este proceso sufren pérdidas en el rendimiento y daños en equipos claves.

- Cementera y plantas de biogás: la presencia de gases agresivos y humedad genera el deterioro acelerado en las estructuras metálicas y las tuberías.

- Aeronáutico: los aviones y sus componentes deben resistir ambientes muy agresivos con grandes fluctuaciones térmicas y de humedad ambiental.

El rápido deterioro en estos sectores puede reducir drásticamente la vida útil de instalaciones y maquinaria, comprometer la seguridad y aumentar la frecuencia de las intervenciones correctivas para subsanar daños.

Los costes económicos derivados de la corrosión ambiental incluyen:

- Mantenimiento preventivo y reparaciones frecuentes para evitar fallos estructurales o averías críticas.

- Paradas de producción, retrasos logísticos y reducción de la disponibilidad operativa de infraestructuras clave.

- Deterioro estructural que exige sustitución temprana de equipos, construcciones, piezas y sistemas de soporte, afectando a la inversión y la rentabilidad

Se estima que la corrosión representa entre el 3% y el 5% del PIB en países altamente industrializados, dados los impactos en seguridad, productividad y sostenibilidad. Asociación para la Protección y el Rendimiento de Materiales (AMPP).

Para enfocar este problema ambiental con antelación se diseñó la norma internacional ISO 9223. Un estándar de regulación internacional que clasifica las atmósferas (cinco categorías y una adicional) en función de su potencial corrosivo sobre los metales expuestos a las mismas. Se aplica mediante el análisis de parámetros como la humedad relativa, salinidad transportada por el aire, concentración de contaminantes (SO₂, cloruros, etc.) y temperatura ambiente. De este modo, esta norma permite determinar el riesgo ante la corrosión ambiental y definir estrategias de protección específicas según el entorno operativo. Es la manera de facilitar el diseño de programas de mantenimiento inteligentes y la selección de las soluciones más apropiadas como los recubrimientos avanzados que preservan instalaciones.

Estructura metálica industrial en desuso por estar afectada por la corrosión ambiental.

Principales factores ambientales que favorecen la corrosión

La progresión de la corrosión ambiental depende en gran medida de las condiciones ambientales inmediatas. Factores como la humedad relativa y el punto de rocío, la temperatura y condensación, la presión atmosférica, la presencia de gases contaminantes y la salinidad en zonas costeras actúan de forma sinérgica, acelerando o modulando los procesos electroquímicos de deterioro. Con los sensores Kunak podemos medir este conjunto de parámetros en tiempo real y establecer correlaciones directas entre sus fluctuaciones y la progresión de la corrosión, anticipando así los momentos de mayor riesgo.

Humedad relativa y punto de rocío

La humedad relativa determina el espesor de la película de agua que se forma sobre una superficie metálica. Cuando supera el nivel de 60–70 %, se crea un electrolito capaz de disolver iones de metal y con ello se acelera la corrosión.

Mientras que el punto de rocío indica la temperatura a la que esa humedad se condensa en gotitas, favoreciendo la aparición de pátinas húmedas que actúan como un medio conductor.

Ante estas fluctuaciones ambientales, los sensores Kunak registran en tiempo real la humedad relativa y el punto de rocío, permitiendo anticipar ciclos de formación de película acuosa y, asimismo, cuantificar su duración. De esta manera, es posible correlacionar directamente picos de humedad o déficit térmico con aumentos en la velocidad de corrosión.

Temperatura y condensación

La temperatura es un factor ambiental que influye de forma exponencial en la cinética de las reacciones electroquímicas que originan la corrosión. A mayor temperatura, mayor velocidad de corrosión según la ley de Arrhenius, pero también se reduce la solubilidad de gases en el agua superficial. Los rápidos descensos de temperatura en entornos húmedos provocan condensación, reiniciando el ciclo corrosivo incluso con breves exposiciones.

En estas situaciones, los dispositivos Kunak miden la temperatura de aire y de superficie en continuo, alertando sobre umbrales críticos donde la condensación repentina eleva la tasa de agresión corrosiva. De este modo, es posible vincular subidas o bajadas térmicas con episodios concretos de corrosión acelerada.

Presión atmosférica

Las variaciones de presión modifican la difusión del oxígeno y los contaminantes atmosféricosLa contaminación del aire causada por los contaminantes atmosféricos constituye uno de los problemas ambientales más críticos y complejos a los que nos...

Leer más hacia la superficie. Presiones más bajas potencian la adsorción del vapor de agua y los gases agresivos, mientras que las altas presiones pueden forzar su disolución a través de microfisuras en las superficies metálicas.

El sensor barométrico de las estaciones Kunak AIR monitoriza la presión atmosférica con una alta resolución, identificando aquellas condiciones en las que la difusión de agentes corrosivos se intensifica. De este modo, se establece un vínculo directo entre fluctuaciones de presión y variaciones en la progresión de la corrosión ambiental.

Presencia de gases contaminantes (SO2, NOx, H2S, O3)

Los óxidos de azufre y nitrógeno, así como el ozono y los sulfuros de hidrógeno, reaccionan con la humedad ambiental para formar ácidos que atacan el metal. El SO2 y NOx generan ácido sulfúrico y nítrico, mientras que el O3 actúa como poderoso agente oxidante.

Los detectores de gas de Kunak captan en tiempo real las concentraciones de SO2, NOx, H2S y O3, permitiendo trazar curvas de exposición y determinar los umbrales críticos. Esta información resulta clave para predecir incrementos en la tasa de corrosión vinculados a episodios de alta contaminación atmosférica.

Salinidad en zonas costeras

En ambientes marinos, las partículas de cloruro que se depositan son altamente higroscópicas por lo que mantienen la superficie húmeda incluso ante una baja humedad relativa. Una alta afinidad que provoca que los aniones Cl⁻, o cloruros, afecten directamente a la capa pasiva del metal, acelerando la fisuración y las picaduras en las superficies metálicas.

Las estaciones Kunak, midiendo en tiempo real la salinidad del aire y de la película de agua sobre la superficie, relacionan directamente la concentración salina con la aparición de picaduras, permitiendo seguir la evolución de la corrosión en tiempo real.

Las estructuras de los edificios basadas en hormigón armado son de las más afectadas por la corrosión ambiental.

¿Cómo afectan los gases contaminantes a la corrosión de materiales?

La presencia de gases contaminantes en la atmósfera, como el dióxido de azufre (SO2)El dióxido de azufre (SO2) es un gas incoloro de aroma penetrante y que produce una sensación irritante similar a cuando falta el aire para respirar. Su ...

Leer más, óxidos de nitrógeno (NOx) o cloruros en los ambientes marinos acelera de manera significativa los procesos de corrosión en diferentes materiales metálicos. Cuando estos compuestos reaccionan con la humedad ambiental o con una fina película de agua existente sobre las superficies metálicas, se generan agentes altamente agresivos (por ejemplo, el SO2 se transforma en ácido sulfúrico diluido). Estos atacan directamente a recubrimientos, hormigones y sustratos metálicos. Un fenómeno que deteriora tanto la resistencia mecánica como la integridad estética de las infraestructuras de las que forman parte.

En el caso del acero y otras aleaciones metálicas, la exposición a entornos cargados de SO2 o NOx provoca una corrosión localizada, la formación acelerada de óxidos y la pérdida progresiva de espesor del metal. En el hormigón armado se observa un doble impacto: la carbonatación de la matriz cementicia, que reduce el pH protector, y la posterior corrosión de las armaduras internas. Incluso los sistemas de protección superficial, como pinturas y recubrimientos poliméricos, pueden sufrir degradación química, lo que reduce su efectividad frente a los agentes externos.

Una transición global hacia sistemas energéticos más sostenibles, asequibles y fiables está siendo impulsada por el Acuerdo de París y la Agenda 2030 de las Naciones Unidas para el Desarrollo Sostenible. Esto supone un desafío para la industria de la corrosión, ya que la construcción de sistemas energéticos e infraestructuras resilientes al clima implica una visión a largo plazo, por lo que el comportamiento a largo plazo de los materiales estructurales (principalmente metales y aleaciones) se convierte en un factor clave. Roman Bender et al. Corrosion challenges towards a sustainable society.

Los efectos de la corrosión ambiental son especialmente visibles en sectores de alta exposición, como refinerías petroquímicas, fábricas de cemento, estaciones portuarias, túneles urbanos con elevada concentración de gases de combustión y entornos industriales donde la corrosión acelerada compromete tanto la seguridad como la durabilidad de las instalaciones.

En consecuencia, la monitorización continua de los contaminantes atmosféricos y el cumplimiento de las normativas de calidad del aireLa calidad del aire se refiere al estado del aire que respiramos y su composición en términos de contaminantes presentes en la atmósfera. Se considera b...

Leer más resultan herramientas esenciales para la protección de infraestructuras estratégicas y la reducción de costes de mantenimiento a largo plazo.

Piezas de engranaje industrial metálico afectadas por la corrosión ambiental.

Tecnología para monitorizar entornos corrosivos

La supervisión de ambientes industriales con alto potencial corrosivo requiere la implementación de soluciones tecnológicas de vanguardia. Son la manera de garantizar tanto la protección de los activos como el mantenimiento de unas condiciones operativas seguras.

¿Qué sensores se utilizan?

Para un control preciso en instalaciones con atmósferas corrosivas se emplean sensores de gases (H2S, SO2, NOx y otros agentes corrosivos), sensores de temperatura, humedad y presión, así como dispositivos de resistencia eléctrica, ultrasonido, sensores electroquímicos y ópticos. Estos sensores permiten evaluar con detalle tanto las condiciones ambientales como sus oscilaciones para diagnosticar el avance de la corrosión sobre materiales y estructuras.

Ventajas de usar sensores modulares e inteligentes

Las soluciones más avanzadas, como los sistemas modulares e inteligentes Kunak AIR, destacan por su flexibilidad y escalabilidad en cada localización. Permiten seleccionar y combinar contaminantes según las necesidades del proyecto, integrando variables climáticas y químicas en un solo equipo, que permanecen conectados mediante comunicaciones inalámbricas para su gestión remota. Esta arquitectura tecnológica facilita su adaptación a instalaciones industriales diversas, reduce costes de implantación y acelera el despliegue operacional.

Análisis de datos y alerta temprana

El valor diferencial de la monitorización reside en la gestión avanzada que se realiza gracias a los datos obtenidos por las estaciones. Plataformas especializadas como Kunak AIR Cloud convierten los datos en conocimiento útil, centralizando la información, habilitando algoritmos de alerta y proporcionando análisis predictivos que previenen los daños estructurales. El acceso en tiempo real a los datos recopilados y las funcionalidades de alarmas tempranas optimizan la toma de decisiones, maximizan la vida útil de los activos y disminuyen los costes de mantenimiento industrial.

Las instalaciones industriales son las grandes afectadas por el fenómeno de la corrosión ambiental.

Aplicaciones reales: ¿Dónde tiene sentido medir la corrosividad del aire?

Evaluar el nivel de corrosividad del aire resulta fundamental en aquellos ambientes que están expuestos a atmósferas agresivas, ya que estas pueden intensificar el deterioro de materiales y sistemas, afectando directamente a la seguridad, el rendimiento operativo y la durabilidad de las infraestructuras.

Entornos industriales (química, metalurgia, energía)

En sectores específicos como el químico, metalúrgico y el de generación energética, la exposición ante gases corrosivos, una alta humedad y agentes agresivos como el H2S o SO2 justifica la monitorización continua de la atmósfera. La corrosión puede comprometer equipos críticos, líneas de proceso e instrumentación, generando costosos paros de planta y reduciendo la vida útil de los activos industriales.

En una planta dedicada a la producción de biogás, se ha implementado la tecnología Kunak con el objetivo de detectar los elevados niveles de corrosión que afectan a ciertas zonas de las instalaciones. Para ello, se realiza una monitorización continua de gases como el sulfuro de hidrógeno (H2S)El sulfuro de hidrógeno (H2S), también conocido como ácido sulfhídrico o gas de alcantarilla, es un gas inconfundible por su característico olor a hue...

Leer más, dióxido de azufre (SO2), metano (CH4)El metano, conocido químicamente como CH₄, es un gas dañino para la atmósfera y los seres vivos porque tiene gran capacidad de atrapar el calor. Es po...

Leer más y dióxido de nitrógeno (NO2)El dióxido de nitrógeno (NO2) es un gas contaminante cuya presencia en la atmósfera se debe principalmente al uso de combustibles fósiles en los vehíc...

Leer más, además de medir ozono (O3) con el fin de corregir posibles interferencias en la detección de NO2. También se está evaluando la existencia de fugas de metano en el sistema.

Hasta el momento, se han identificado concentraciones significativas de H2S y CH4 en el ambiente, probablemente originadas por fugas en el proceso de producción. Como medida inicial, se ha abordado la emisión de metano, ya que representa un riesgo tanto para la seguridad de los trabajadores como para la integridad de las instalaciones, además de generar importantes pérdidas económicas para la empresa.

Paralelamente, Kunak continúa profundizando en el análisis de los procesos de corrosión presentes en la planta. Las elevadas concentraciones de metano podrían estar relacionadas con el incremento de H2S en el entorno, un gas altamente corrosivo, posiblemente debido a fugas localizadas en las cubiertas de los digestores.

Infraestructuras portuarias y costeras

En el caso de tratarse de instalaciones ubicadas cerca del mar como puertos, plataformas, astilleros o infraestructuras logísticas, entre otros, se enfrentan elevados niveles de salinidad y humedad, lo que favorece la corrosión acelerada de metales y componentes electrónicos. Medir la corrosividad del aire es crítica para planificar unas adecuadas actividades de mantenimiento, proteger las estructuras industriales y aplicar recubrimientos preventivos.

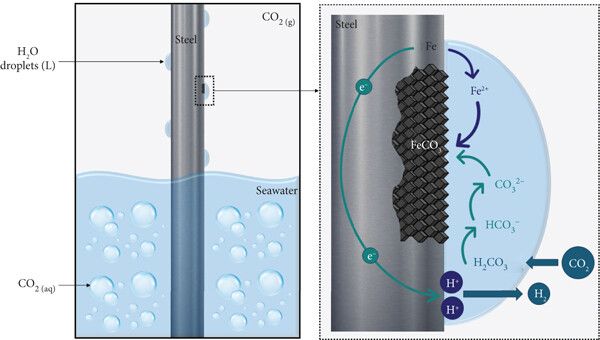

Diagrama de la corrosión ambiental en acero en presencia de humedad salina.

Ciudades con tráfico intenso o túneles urbanos

En aquellos entornos urbanos donde se registra una alta densidad vehicular o en espacios cerrados como túneles, la presencia de contaminantes atmosféricos como óxidos de nitrógeno, dióxidos de azufre o compuestos orgánicos volátiles provoca la reactividad del aire. Fenómeno que acelera la corrosión ambiental de las infraestructuras metálicas, la señalización y los sistemas eléctricos. La monitorización continua del aire en estos ambientes permite aplicar medidas preventivas y mejorar la gestión de los activos urbanos.

Almacenes, estaciones y aeropuertos expuestos a contaminantes

En el caso de grandes espacios logísticos como son las terminales aeroportuarias de pasajeros, estaciones de ferrocarril y almacenes expuestos a fuentes de contaminación ambiental requieren un estricto control de corrosividad para preservar los sistemas electrónicos, las redes de control y los materiales de construcción. Establecer un protocolo de diagnóstico continuo ayuda a evitar fallos inesperados, minimizar los riesgos operativos y planificar intervenciones de mantenimiento eficaces.

Demolición de planta industrial afectada por la corrosión ambiental.

Normas y recomendaciones para clasificar atmósferas corrosivas

La relación entre contaminación atmosférica y corrosión está ampliamente reconocida en normativas y marcos regulatorios que establecen límites de emisión de compuestos críticos. Directivas europeas como la 2010/75/UE sobre emisiones industriales o normas internacionales de clasificación de atmósferas corrosivas (ISO 9223) definen los parámetros ambientales idóneos de valores límite y categorías para cuantificar los efectos y con ello prevenir el riesgo técnico de la degradación prematura y crítica de los materiales metálicos e instalaciones expuestos.

Entre las principales regulaciones destacan:

- La Directiva 2010/75/UE, junto con sus actualizaciones y los BREF sectoriales, exige a las instalaciones industriales que las emisiones de SO2 y NOx no superen los niveles asociados a las Mejores Técnicas Disponibles (MTD).

- La norma ISO 9223 es la referencia principal que define las categorías de corrosividad atmosférica (C1 a CX) basadas en la velocidad de corrosión observada en probetas normalizadas tras un año de exposición. Evalúa la combinación de los factores ambientales claves que influyen en la corrosión: temperatura, humedad relativa, contaminación por dióxido de azufre (SO2) y deposición seca de cloruros (salinidad transportada por el aire) mediante funciones dosis-respuesta para distintos metales estructurales.

- Para verificar y confirmar estas categorías, la norma ISO 9226 regula los ensayos de campo estandarizados, detallando los métodos de exposición y análisis de las muestras expuestas a diferentes ambientes atmosféricos para así obtener datos empíricos fiables.

Según la ISO 9223:2012, ambientes con contaminación «media» por SO2 se categorizan cuando las concentraciones de dióxido de azufre oscilan entre 5 μg/m³ y 30 μg/m³. A partir de estos valores, el riesgo de corrosión sobre metales expuestos aumenta significativamente, especialmente en ambientes industriales o costeros con presencia simultánea de cloruros.

Además, existen normas europeas complementarias como:

- EN 13573: enfocada a la protección frente a la corrosión y durabilidad de pinturas y recubrimientos.

- EN ISO 8565 norma relativa a los fenómenos de corrosión y protección de metales y aleaciones en los procesos industriales.

Ambas establecen criterios técnicos adicionales sobre medidas protectoras y evaluación del comportamiento de los materiales en ambientes agresivos.

En contextos urbanos y portuarios, la combinación de contaminantes gaseosos y humedad supera con frecuencia los valores de referencia establecidos por la ISO 9223 y las directivas europeas, exigiendo estrategias de monitorización y materiales resistentes a la corrosión para garantizar la vida útil de infraestructuras clave.

La implantación efectiva de estas normas exige la realización de mediciones ambientales continuas y sistemáticas, que permitan controlar en tiempo real las variables que definen la corrosividad del aire. Esto es clave para certificar la categoría de corrosividad asignada, anticipar el impacto en los activos y tomar decisiones preventivas de mantenimiento o mejora en el diseño, garantizando así el cumplimiento normativo, la seguridad y la optimización de recursos.

En resumen, la precisión en la clasificación de atmósferas corrosivas mediante estas normas internacionales y las mediciones ambientales constantes es indispensable para la gestión adecuada de la protección anticorrosiva en entornos industriales y urbanos.

Prevenir la corrosión ambiental en la construcción es crítico para la preservación de las estructuras.

Ventajas de usar sensores ambientales para prevenir la corrosión

El uso de sensores ambientales integrados en estaciones de monitorización para prevenir la corrosión ambiental ofrece unos beneficios notables para los entornos industriales y las infraestructuras. Estos dispositivos permiten monitorizar en tiempo real parámetros críticos como la humedad, la temperatura y la concentración de contaminantes, proporcionando datos fiables para anticipar riesgos antes de que se conviertan en problemas graves y de costosa reparación o mantenimiento.

Al contar con información precisa sobre las condiciones ambientales, es posible optimizar la planificación de inspecciones y operaciones de mantenimiento, evitando intervenciones correctivas inesperadas que elevan los costes totales. Además, la monitorización continua prolonga la vida útil de los activos, ya que permite detectar ambientes agresivos y tomar medidas preventivas oportunas. De esta manera, los sensores suministran una base objetiva para la toma de decisiones técnicas, facilitando estrategias de gestión más eficaces y fundamentadas en evidencias reales.

Cadena de ancla de embarcación afectada por la corrosión ambiental potenciada por los ambientes salinos.

Preguntas frecuentes sobre la corrosión ambiental

¿Qué es la corrosión atmosférica y cómo se mide?

La corrosión atmosférica es un fenómeno de degradación química o electroquímica que afecta principalmente a los metales cuando estos entran en contacto con elementos presentes en el aire. Este proceso se desarrolla en función de condiciones ambientales específicas, entre ellas la humedad relativa, la temperatura, el tiempo de humectación y la concentración de agentes agresivos y contaminantes en el aire.

Para caracterizar y clasificar la agresividad del entorno, se emplean estándares internacionales como la ISO 9223, que establece categorías de corrosividad atmosférica, y la ISO 8565, que define los métodos de exposición para ensayos de campo.

¿Qué gases agravan más la corrosión de materiales?

Los contaminantes gaseosos del aire que más intensifican la corrosión de materiales son el dióxido de azufre (SO2), los óxidos de nitrógeno (NOx) y los cloruros provenientes del ambiente marino. La presencia de estos gases, sobre todo cuando coexisten con humedad, acelera la reacción de los materiales. El agua actúa como medio de disolución y reacción, facilitando la formación de ácidos fuertes (como el ácido sulfúrico o nítrico), que atacan directamente la superficie de los materiales como pinturas, metales y hormigón armado provocando corrosión localizada, degradación de recubrimientos y, en el caso del hormigón, daños en la integridad estructural.

¿Se puede predecir la corrosión con sensores?

Sí, es posible predecir la corrosión ambiental gracias a los sensores inteligentes integrados en estaciones de monitorización del aire en tiempo real recopilando datos de parámetros ambientales y físico-químicos. Estos dispositivos registran datos como concentración de gases contaminantes, humedad, temperatura y deposición de sales, permitiendo estimar tendencias y anticipar riesgos de deterioro en las infraestructuras expuestas a la corrosión.

¿Qué industrias necesitan controlar la corrosión ambiental?

La corrosión ambiental representa un desafío crítico para múltiples industrias, especialmente aquellas cuyas infraestructuras están expuestas a condiciones atmosféricas agresivas o contaminantes. Entre los sectores más vulnerables destacan:

- Refinerías y complejos petroquímicos: donde la presencia de compuestos sulfurosos y ambientes húmedos favorece la corrosión acelerada de equipos metálicos.

- Industrias del cemento y del hormigón armado: expuestas a gases ácidos y partículas que comprometen la integridad estructural de sus instalaciones.

- Infraestructuras portuarias y marítimas: sometidas a ambientes salinos y una alta humedad, condiciones ideales para la corrosión por cloruros.

- Túneles urbanos, zonas de mucho tráfico y sistemas ferroviarios: donde la condensación, la contaminación y la falta de ventilación pueden generar ambientes altamente corrosivos.

- Plantas de generación eléctrica y estaciones de tratamiento de agua: que operan con equipos metálicos sensibles a la corrosión por agentes químicos y la humedad constantes.

La gestión preventiva de la corrosión en estos sectores no solo prolonga la vida útil de los activos, sino que también:

- Reduce costes operativos asociados a reparaciones y reemplazos.

- Minimiza riesgos de fallos estructurales que puedan comprometer la seguridad.

- Optimiza la eficiencia operativa al evitar paradas no planificadas.

En resumen, implementar estrategias de monitorización del aire, la selección de materiales resistentes y el mantenimiento predictivo son los elementos esenciales para garantizar la sostenibilidad y fiabilidad de estas industrias a largo plazo.

¿Qué diferencia hay entre sensores de corrosión y sensores ambientales?

Los sensores ambientales miden variables generales como temperatura, humedad relativa y concentración de contaminantes, proporcionando una visión global del entorno analizado. En cambio, los sensores de corrosión (pérdida de masa, resistencia eléctrica o técnicas electroquímicas) están diseñados para cuantificar el proceso de deterioro en materiales específicos, permitiendo evaluar directamente el nivel o la velocidad de ataque de la atmósfera sobre una estructura. En una estrategia avanzada de monitorización del aire, ambos tipos de sensores se combinan para ofrecer una gestión predictiva y personalizada de la corrosión industrial.

Hélice metálica afecta por la corrosión ambiental.

Conclusión – Hacia una gestión proactiva de la corrosión

La calidad del aire no solo representa un desafío medioambiental, sino que actúa como un factor crítico en la durabilidad y fiabilidad de las infraestructuras industriales. La presencia de gases corrosivos como SO2, NOx y cloruros, junto a humedad ambiental, incrementa la vulnerabilidad de materiales estructurales y demanda un enfoque preventivo basado en la monitorización continua y el cumplimiento normativo.

Contar con sensores inteligentes capaces de medir, registrar y anticipar variaciones en los parámetros ambientales y físicos de los activos permite a operadores industriales transformar las actuaciones hacia la gestión predictiva de la corrosión. El despliegue estratégico de estos dispositivos posibilita detectar tendencias de deterioro antes de que se conviertan en fallos estructurales costosos, optimizar recursos de mantenimiento y reforzar la seguridad industrial, lo que en conjunto supone sumar valor de manera responsable y sostenible.

Adoptar plataformas de control digitalizadas no solo responde a las exigencias de las normativas globales, sino que promueve un enfoque empresarial proactivo y reflexivo en la protección de los activos críticos. La combinación de datos en tiempo real y modelado predictivo es hoy la herramienta más eficaz para anticiparse a los riesgos causados por la contaminación atmosférica y asegurar la vida útil de las instalaciones industriales.

Referencias

- Saltos Montaño, J.P. et Torres Calle, M.L. (2010). Caracterización de los parámetros de contaminación atmosférica más importantes para la corrosión atmosférica en las ciudades Esmeraldas y Santo Domingo de los Colorados Parte I. Repositorio Digital – EPN Facultad de Ingeniería Química y Agroindustria (FIQA) Ingeniería Química (IQUIM) Tesis Ing. Química (IQUIM). https://bibdigital.epn.edu.ec/handle/15000/2642

- Bender, R. et al. (2022). Corrosion challenges towards a sustainable society. Materials and Corrosion Volume 73, Issue 11. November 2022. Pages 1730-1751. https://doi.org/10.1002/maco.202213140

- Prasad A., Kunyankandy A., Joseph A. (2020) Corrosion Inhibition in Oil and Gas Industry. Editors: Viswanathan S. Saji, Saviour A. Umoren. https://doi.org/10.1002/9783527822140.ch5

- Klodian Xhanari, Yefei Wang, Zhen Yang, Matjaž Finšgar. (2021). A Review of Recent Advances in the Inhibition of Sweet Corrosion. The Chemical Record Volume 21, Issue 7. July 2021. Pages 1845-1875. https://doi.org/10.1002/tcr.202100072

- Fonseca D., Tagliari M. R., Guaglianoni W. C., Tamborim S. M., Borges M. F. (2024). Carbon Dioxide Corrosion Mechanisms: Historical Development and Key Parameters of CO2-H2O Systems. International Journal of Corrosion. Volume 2024, Issue 1. Jan 2024. https://doi.org/10.1155/2024/5537767