Aborder un processus naturel tel que la corrosion environnementale ou la dégradation des matériaux, qui, au contact de l’environnement, subissent une détérioration progressive au fil du temps, revient à se confronter à un problème de sécurité publique. Une situation naturelle qui s’aggrave lorsque les conditions atmosphériques et environnementales se détériorent ; cela affecte principalement les matériaux de composition métallique. Les conséquences d’une telle dégradation sont dangereuses car elles ne représentent pas seulement un dommage économique, mais entraînent également des préjudices d’ordre social et de sécurité nationale, tout en favorisant une détérioration accrue de l’environnement.

La corrosion environnementale est un problème qui sape silencieusement la sécurité publique, affaiblit les infrastructures critiques et coûte à l’économie mondiale plus de 2,5 billions de dollars par an. Journée mondiale de sensibilisation à la corrosion 2025

Dans cet article, nous vous invitons à découvrir comment le phénomène de la corrosion environnementale va bien au-delà de l’aspect technique en raison de son lien étroit avec les conditions environnementales qui nous entourent. Un problème qui transcende le domaine industriel et social et s’infiltre silencieusement dans notre vie quotidienne. Nous explorons également les solutions les plus innovantes et accessibles du marché, comme la surveillance environnementale qui, en plus de réduire ses effets, nous aide à transformer notre manière de coexister avec notre environnement.

Effets de la corrosion environnementale sur une installation industrielle.

Qu’est-ce que la corrosion environnementale et pourquoi est-ce un problème industriel ?

La corrosion environnementale est un phénomène électrochimique qui provoque la dégradation progressive des matériaux métalliques et qui affecte la majorité des grands secteurs industriels. Un processus qui se produit lors de la réaction avec des éléments présents dans l’environnement et qui généralement survient à température ambiante par l’interaction entre les agents corrosifs de l’air (oxygène, vapeur d’eau, dioxyde de soufre, chlorures, etc.), les composés salins et les polluants industriels avec les surfaces métalliques.

Innovation en qualité de l'air en 1 clic

Restez informé sur l’air que vous respirez !

Abonnez-vous à notre newsletter pour recevoir les dernières actualités sur la technologie de surveillance environnementale, les études sur la qualité de l’air, et bien plus encore.

Ce processus altère les propriétés physicochimiques des métaux, compromettant à la fois leur résistance mécanique et leur fonctionnalité. Dans un contexte industriel, la corrosion environnementale représente un risque structurel critique, car elle peut affecter directement la fiabilité opérationnelle des équipements, des installations et des systèmes exposés à des conditions environnementales agressives.

Il existe également une corrosion environnementale par contact direct qui survient lorsque les métaux entrent en contact physique avec des solutions aqueuses, des produits chimiques ou même en réagissant avec d’autres métaux (corrosion galvanique). Ce sont alors des réactions plus localisées et rapides qui peuvent affecter des points spécifiques des structures industrielles.

La corrosion environnementale impacte particulièrement les secteurs de production suivants :

- Maritime et portuaire : environnements où l’exposition aux sels et à l’humidité est élevée, accélérant la destruction des infrastructures et des navires.

- Industriel et énergétique : installations telles que les usines chimiques, raffineries et centrales thermiques qui subissent des pertes de performance et des dommages sur des équipements clés.

- Cimenterie et usines de biogaz : la présence de gaz agressifs et d’humidité entraîne une détérioration accélérée des structures métalliques et des conduites.

- Aéronautique : les avions et leurs composants doivent résister à des environnements très agressifs avec de fortes fluctuations thermiques et d’humidité ambiante.

La détérioration rapide dans ces secteurs peut réduire drastiquement la durée de vie des installations et des machines, compromettre la sécurité et augmenter la fréquence des interventions correctives pour réparer les dommages.

Les coûts économiques dérivés de la corrosion environnementale incluent :

- Maintenance préventive et réparations fréquentes pour éviter les défaillances structurelles ou les pannes critiques.

- Arrêts de production, retards logistiques et réduction de la disponibilité opérationnelle des infrastructures clés.

- Détérioration structurelle nécessitant le remplacement anticipé d’équipements, de constructions, de pièces et de systèmes de support, affectant ainsi l’investissement et la rentabilité.

On estime que la corrosion représente entre 3 % et 5 % du PIB dans les pays hautement industrialisés, compte tenu de ses impacts sur la sécurité, la productivité et la durabilité. Association for Materials Protection and Performance (AMPP).

Pour anticiper ce problème environnemental, la norme internationale ISO 9223 a été conçue. Une norme de réglementation internationale qui classe les atmosphères (cinq catégories et une supplémentaire) en fonction de leur potentiel corrosif sur les métaux exposés. Elle s’applique par l’analyse de paramètres tels que l’humidité relative, la salinité transportée par l’air, la concentration de polluants (SO₂, chlorures, etc.) et la température ambiante. Ainsi, cette norme permet de déterminer le risque de corrosion environnementale et de définir des stratégies de protection spécifiques selon l’environnement opérationnel. C’est la manière de faciliter la conception de programmes de maintenance intelligents et la sélection des solutions les plus appropriées comme les revêtements avancés qui préservent les installations.

Structure métallique industrielle désaffectée car affectée par la corrosion environnementale.

Principaux facteurs environnementaux favorisant la corrosion

La progression de la corrosion environnementale dépend en grande partie des conditions environnementales immédiates. Des facteurs comme l’humidité relative et le point de rosée, la température et la condensation, la pression atmosphérique, la présence de gaz polluants et la salinité dans les zones côtières agissent de manière synergique, accélérant ou modulant les processus électrochimiques de détérioration. Grâce aux capteurs Kunak, nous pouvons mesurer cet ensemble de paramètres en temps réel et établir des corrélations directes entre leurs fluctuations et la progression de la corrosion, anticipant ainsi les moments de plus grand risque.

Humidité relative et point de rosée

L’humidité relative détermine l’épaisseur du film d’eau qui se forme sur une surface métallique. Lorsqu’elle dépasse le niveau de 60–70 %, elle crée un électrolyte capable de dissoudre des ions métalliques et d’accélérer ainsi la corrosion.

Le point de rosée indique la température à laquelle cette humidité se condense en gouttelettes, favorisant l’apparition de patines humides qui agissent comme un milieu conducteur.

Face à ces fluctuations environnementales, les capteurs Kunak enregistrent en temps réel l’humidité relative et le point de rosée, permettant d’anticiper les cycles de formation de films aqueux et également de quantifier leur durée. De cette façon, il est possible de corréler directement les pics d’humidité ou les déficits thermiques avec des augmentations de la vitesse de corrosion.

Température et condensation

La température est un facteur environnemental qui influence de façon exponentielle la cinétique des réactions électrochimiques à l’origine de la corrosion. Plus la température est élevée, plus la vitesse de corrosion augmente selon la loi d’Arrhenius, mais la solubilité des gaz dans l’eau de surface diminue également. Les baisses rapides de température dans des environnements humides provoquent de la condensation, réinitialisant le cycle corrosif même lors de brèves expositions.

Dans ces situations, les dispositifs Kunak mesurent en continu la température de l’air et des surfaces, alertant sur les seuils critiques où la condensation soudaine accroît le taux d’agression corrosive. Ainsi, il est possible de relier les hausses ou baisses thermiques à des épisodes précis de corrosion accélérée.

Pression atmosphérique

Les variations de pression modifient la diffusion de l’oxygène et des polluants atmosphériques vers la surface. Les basses pressions renforcent l’adsorption de vapeur d’eau et de gaz agressifs, tandis que les hautes pressions peuvent forcer leur dissolution à travers les microfissures des surfaces métalliques.

Le capteur barométrique des stations Kunak AIR surveille la pression atmosphérique avec une haute résolution, identifiant les conditions dans lesquelles la diffusion des agents corrosifs s’intensifie. Ainsi, un lien direct est établi entre les fluctuations de pression et les variations de la progression de la corrosion environnementale.

Présence de gaz polluants (SO2, NOx, H2S, O3)

Les oxydes de soufre et d’azote, ainsi que l’ozone et les sulfures d’hydrogène, réagissent avec l’humidité ambiante pour former des acides qui attaquent le métal. Le SO2 et le NOx génèrent de l’acide sulfurique et nitrique, tandis que l’O3 agit comme un puissant agent oxydant.

Les détecteurs de gaz de Kunak captent en temps réel les concentrations de SO2, NOx, H2S et O3, permettant de tracer des courbes d’exposition et de déterminer les seuils critiques. Ces informations sont essentielles pour prédire les augmentations du taux de corrosion liées à des épisodes de forte pollution atmosphérique.

Salinité dans les zones côtières

En environnements marins, les particules de chlorure déposées sont hautement hygroscopiques, maintenant la surface humide même à faible humidité relative. Une forte affinité qui fait que les anions Cl⁻, ou chlorures, attaquent directement la couche passive du métal, accélérant la fissuration et la formation de piqûres sur les surfaces métalliques.

Les stations Kunak, mesurant en temps réel la salinité de l’air et du film d’eau sur la surface, relient directement la concentration saline à l’apparition de piqûres, permettant de suivre l’évolution de la corrosion en temps réel.

Les structures des bâtiments en béton armé sont parmi les plus affectées par la corrosion environnementale.

Comment les gaz polluants affectent-ils la corrosion des matériaux ?

La présence de gaz polluants dans l’atmosphère, tels que le dioxyde de soufre (SO2), les oxydes d’azote (NOx) ou les chlorures dans les environnements marins, accélère de manière significative les processus de corrosion dans différents matériaux métalliques. Lorsque ces composés réagissent avec l’humidité ambiante ou avec un fin film d’eau présent sur les surfaces métalliques, ils génèrent des agents hautement agressifs (par exemple, le SO2 se transforme en acide sulfurique dilué). Ceux-ci attaquent directement les revêtements, le béton et les substrats métalliques. Un phénomène qui détériore à la fois la résistance mécanique et l’intégrité esthétique des infrastructures auxquelles ils appartiennent.

Dans le cas de l’acier et d’autres alliages métalliques, l’exposition à des environnements chargés en SO2 ou NOx provoque une corrosion localisée, la formation accélérée d’oxydes et la perte progressive d’épaisseur du métal. Dans le béton armé, on observe un double impact : la carbonatation de la matrice cimentaire, qui réduit le pH protecteur, et la corrosion subséquente des armatures internes. Même les systèmes de protection superficielle, comme les peintures et les revêtements polymériques, peuvent subir une dégradation chimique, réduisant leur efficacité face aux agents externes.

Une transition mondiale vers des systèmes énergétiques plus durables, abordables et fiables est stimulée par l’Accord de Paris et l’Agenda 2030 des Nations Unies pour le développement durable. Cela représente un défi pour l’industrie de la corrosion, car la construction de systèmes énergétiques et d’infrastructures résilients au climat implique une vision à long terme, rendant le comportement à long terme des matériaux structurels (principalement les métaux et alliages) un facteur clé. Roman Bender et al. Corrosion challenges towards a sustainable society.

Les effets de la corrosion environnementale sont particulièrement visibles dans les secteurs à forte exposition, tels que les raffineries pétrochimiques, les usines de ciment, les installations portuaires, les tunnels urbains à forte concentration de gaz de combustion et les environnements industriels où la corrosion accélérée compromet à la fois la sécurité et la durabilité des installations.

En conséquence, la surveillance continue des polluants atmosphériques et le respect des réglementations sur la qualité de l’air constituent des outils essentiels pour la protection des infrastructures stratégiques et la réduction des coûts de maintenance à long terme.

Pièces d’engrenage industriel métallique affectées par la corrosion environnementale.

Technologie pour surveiller les environnements corrosifs

La surveillance des environnements industriels à fort potentiel corrosif nécessite la mise en œuvre de solutions technologiques de pointe. Celles-ci permettent de garantir à la fois la protection des actifs et le maintien de conditions opérationnelles sûres.

Quels capteurs sont utilisés ?

Pour un contrôle précis dans les installations avec atmosphères corrosives, on utilise des capteurs de gaz (H2S, SO2, NOx et autres agents corrosifs), des capteurs de température, d’humidité et de pression, ainsi que des dispositifs de résistance électrique, ultrasoniques, capteurs électrochimiques et optiques. Ces capteurs permettent d’évaluer en détail les conditions environnementales ainsi que leurs fluctuations pour diagnostiquer l’avancement de la corrosion sur les matériaux et structures.

Avantages des capteurs modulaires et intelligents

Les solutions les plus avancées, comme les systèmes modulaires et intelligents Kunak AIR, se distinguent par leur flexibilité et leur évolutivité selon chaque site. Ils permettent de sélectionner et combiner les polluants en fonction des besoins du projet, en intégrant des variables climatiques et chimiques dans un seul équipement, connecté via des communications sans fil pour une gestion à distance. Cette architecture technologique facilite leur adaptation à des installations industrielles diverses, réduit les coûts de mise en œuvre et accélère le déploiement opérationnel.

Analyse de données et alerte précoce

La valeur différenciante de la surveillance réside dans la gestion avancée rendue possible grâce aux données collectées par les stations. Des plateformes spécialisées comme Kunak AIR Cloud transforment les données en connaissance utile, centralisant l’information, activant des algorithmes d’alerte et fournissant des analyses prédictives qui préviennent les dommages structurels. L’accès en temps réel aux données collectées et les fonctionnalités d’alerte précoce optimisent la prise de décision, maximisent la durée de vie des actifs et réduisent les coûts de maintenance industrielle.

Les installations industrielles sont les plus touchées par le phénomène de la corrosion environnementale.

Applications réelles : où est-il pertinent de mesurer la corrosivité de l’air ?

Évaluer le niveau de corrosivité de l’air est essentiel dans les environnements exposés à des atmosphères agressives, car celles-ci peuvent intensifier la dégradation des matériaux et systèmes, affectant directement la sécurité, la performance opérationnelle et la durabilité des infrastructures.

Environnements industriels (chimie, métallurgie, énergie)

Dans des secteurs spécifiques comme la chimie, la métallurgie et la production d’énergie, l’exposition à des gaz corrosifs, une forte humidité et des agents agressifs comme le H2S ou le SO2 justifie la surveillance continue de l’atmosphère. La corrosion peut compromettre des équipements critiques, des lignes de processus et des instruments, générant des arrêts coûteux d’usine et réduisant la durée de vie des actifs industriels.

Dans une usine dédiée à la production de biogaz, la technologie Kunak a été mise en œuvre afin de détecter les niveaux élevés de corrosion affectant certaines zones des installations. Pour cela, une surveillance continue des gaz tels que le sulfure d’hydrogène (H2S), le dioxyde de soufre (SO2), le méthane (CH4) et le dioxyde d’azote (NO2) est réalisée, en plus de mesurer l’ozone (O3) afin de corriger les interférences possibles dans la détection du NO2. L’existence de fuites de méthane dans le système est également évaluée.

Jusqu’à présent, des concentrations significatives de H2S et de CH4 ont été identifiées dans l’environnement, probablement issues de fuites dans le processus de production. Comme première mesure, les émissions de méthane ont été traitées, car elles représentent un risque à la fois pour la sécurité des travailleurs et pour l’intégrité des installations, en plus de générer des pertes économiques importantes pour l’entreprise.

Parallèlement, Kunak continue d’approfondir l’analyse des processus de corrosion présents dans l’usine. Les concentrations élevées de méthane pourraient être liées à l’augmentation de H2S dans l’environnement, un gaz hautement corrosif, probablement dû à des fuites localisées dans les couvertures des digesteurs.

Infrastructures portuaires et côtières

Dans le cas d’installations situées près de la mer comme les ports, plateformes, chantiers navals ou infrastructures logistiques, entre autres, elles sont confrontées à des niveaux élevés de salinité et d’humidité, favorisant la corrosion accélérée des métaux et des composants électroniques. Mesurer la corrosivité de l’air est essentiel pour planifier des activités de maintenance appropriées, protéger les structures industrielles et appliquer des revêtements préventifs.

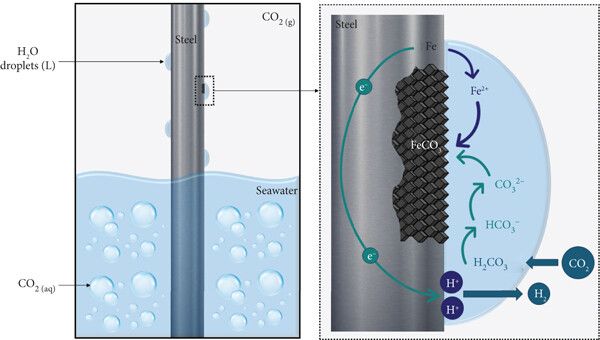

Diagramme de la corrosion environnementale de l’acier en présence d’humidité saline.

Villes à trafic intense ou tunnels urbains

Dans les environnements urbains où la densité de circulation est élevée ou dans des espaces fermés comme les tunnels, la présence de polluants atmosphériques tels que les oxydes d’azote, le dioxyde de soufre ou les composés organiques volatils entraîne une réactivité accrue de l’air. Ce phénomène accélère la corrosion environnementale des infrastructures métalliques, de la signalisation et des systèmes électriques. La surveillance continue de l’air dans ces environnements permet d’appliquer des mesures préventives et d’améliorer la gestion des actifs urbains.

Entrepôts, gares et aéroports exposés aux polluants

Dans le cas de grands espaces logistiques tels que les terminaux aéroportuaires de passagers, les gares ferroviaires et les entrepôts exposés à des sources de pollution atmosphérique, un contrôle strict de la corrosivité est nécessaire pour préserver les systèmes électroniques, les réseaux de contrôle et les matériaux de construction. L’établissement d’un protocole de diagnostic continu aide à éviter les pannes inattendues, minimiser les risques opérationnels et planifier des interventions de maintenance efficaces.

Démolition d’une usine industrielle affectée par la corrosion environnementale.

Normes et recommandations pour classer les atmosphères corrosives

La relation entre la pollution atmosphérique et la corrosion est largement reconnue dans des normes et cadres réglementaires qui établissent des limites d’émission de composés critiques. Des directives européennes telles que la 2010/75/UE sur les émissions industrielles ou des normes internationales de classification des atmosphères corrosives (ISO 9223) définissent des paramètres environnementaux, des valeurs limites et des catégories afin de quantifier les effets et ainsi prévenir le risque technique de dégradation prématurée et critique des matériaux métalliques et des installations exposés.

Parmi les principales réglementations, on peut citer :

- La directive 2010/75/UE, ainsi que ses mises à jour et les BREF sectoriels, exige des installations industrielles que les émissions de SO2 et de NOx ne dépassent pas les niveaux associés aux Meilleures Techniques Disponibles (MTD).

- La norme ISO 9223 constitue la référence principale définissant les catégories de corrosivité atmosphérique (C1 à CX) sur la base de la vitesse de corrosion observée sur des éprouvettes normalisées après un an d’exposition. Elle évalue la combinaison des facteurs environnementaux clés influençant la corrosion : température, humidité relative, pollution par le dioxyde de soufre (SO2) et dépôt sec de chlorures (salinité transportée par l’air) au moyen de fonctions dose–réponse pour différents métaux structurels.

- Pour vérifier et confirmer ces catégories, la norme ISO 9226 régit les essais de terrain normalisés, détaillant les méthodes d’exposition et l’analyse des échantillons soumis à différents environnements atmosphériques afin d’obtenir des données empiriques fiables.

Selon la ISO 9223:2012, des environnements avec une pollution « moyenne » en SO2 sont catégorisés lorsque les concentrations de dioxyde de soufre varient entre 5 µg/m³ et 30 µg/m³. Au-delà de ces valeurs, le risque de corrosion sur les métaux exposés augmente significativement, en particulier dans des environnements industriels ou côtiers avec présence simultanée de chlorures.

De plus, il existe des normes européennes complémentaires telles que :

- EN 13573 : axée sur la protection contre la corrosion et la durabilité des peintures et revêtements.

- EN ISO 8565 : norme relative aux phénomènes de corrosion et à la protection des métaux et alliages dans les processus industriels.

Toutes deux établissent des critères techniques additionnels concernant les mesures de protection et l’évaluation du comportement des matériaux dans des environnements agressifs.

Dans les contextes urbains et portuaires, la combinaison de polluants gazeux et d’humidité dépasse fréquemment les valeurs de référence établies par l’ISO 9223 et les directives européennes, imposant des stratégies de surveillance et des matériaux résistants à la corrosion afin de garantir la durée de vie d’infrastructures clés.

La mise en œuvre effective de ces normes exige la réalisation de mesures environnementales continues et systématiques, permettant de contrôler en temps réel les variables qui définissent la corrosivité de l’air. Cela est essentiel pour certifier la catégorie de corrosivité attribuée, anticiper l’impact sur les actifs et prendre des décisions préventives de maintenance ou d’amélioration de la conception, garantissant ainsi la conformité réglementaire, la sécurité et l’optimisation des ressources.

En résumé, la précision dans la classification des atmosphères corrosives au moyen de ces normes internationales et de mesures environnementales constantes est indispensable pour une gestion adéquate de la protection anticorrosion dans les environnements industriels et urbains.

Prévenir la corrosion environnementale dans le bâtiment est essentiel pour préserver les structures.

Chaîne d’ancre de navire affectée par la corrosion environnementale accentuée par les milieux salins.

Foire aux questions sur la corrosion environnementale

Qu’est-ce que la corrosion atmosphérique et comment est-elle mesurée ?

La corrosion atmosphérique est un phénomène de dégradation chimique ou électrochimique qui affecte principalement les métaux lorsqu’ils entrent en contact avec des éléments présents dans l’air. Ce processus se développe en fonction de conditions environnementales spécifiques, parmi lesquelles l’humidité relative, la température, le temps d’humectation et la concentration d’agents agressifs et de polluants dans l’air.

Pour caractériser et classer l’agressivité de l’environnement, on utilise des normes internationales telles que l’ISO 9223, qui établit des catégories de corrosivité atmosphérique, et l’ISO 8565, qui définit les méthodes d’exposition pour les essais de terrain.

Quels gaz aggravent le plus la corrosion des matériaux ?

Les polluants gazeux de l’air qui intensifient le plus la corrosion des matériaux sont le dioxyde de soufre (SO2), les oxydes d’azote (NOx) et les chlorures provenant de l’environnement marin. La présence de ces gaz, surtout lorsqu’ils coexistent avec l’humidité, accélère la réaction des matériaux. L’eau agit comme milieu de dissolution et de réaction, facilitant la formation d’acides forts (comme l’acide sulfurique ou nitrique) qui attaquent directement la surface des matériaux tels que les peintures, les métaux et le béton armé, provoquant une corrosion localisée, la dégradation des revêtements et, dans le cas du béton, des dommages à l’intégrité structurelle.

Peut-on prédire la corrosion avec des capteurs ?

Oui, il est possible de prédire la corrosion environnementale grâce aux capteurs intelligents intégrés dans des stations de surveillance de l’air en temps réel, recueillant des données sur les paramètres environnementaux et physico-chimiques. Ces dispositifs enregistrent des données telles que la concentration de gaz polluants, l’humidité, la température et la déposition de sels, permettant d’estimer des tendances et d’anticiper les risques de détérioration des infrastructures exposées à la corrosion.

Quelles industries doivent contrôler la corrosion environnementale ?

La corrosion environnementale représente un défi critique pour de nombreuses industries, en particulier celles dont les infrastructures sont exposées à des conditions atmosphériques agressives ou polluées. Parmi les secteurs les plus vulnérables, on trouve :

- Raffineries et complexes pétrochimiques : où la présence de composés soufrés et d’environnements humides favorise la corrosion accélérée des équipements métalliques.

- Industries du ciment et du béton armé : exposées à des gaz acides et des particules qui compromettent l’intégrité structurelle de leurs installations.

- Infrastructures portuaires et maritimes : soumises à des environnements salins et à une forte humidité, conditions idéales pour la corrosion par chlorures.

- Tunnels urbains, zones à fort trafic et systèmes ferroviaires : où la condensation, la pollution et le manque de ventilation peuvent générer des environnements hautement corrosifs.

- Centrales électriques et stations de traitement des eaux : qui fonctionnent avec des équipements métalliques sensibles à la corrosion par les agents chimiques et l’humidité constante.

La gestion préventive de la corrosion dans ces secteurs ne prolonge pas seulement la durée de vie des actifs, mais elle :

- Réduit les coûts d’exploitation associés aux réparations et aux remplacements.

- Minimise les risques de défaillances structurelles susceptibles de compromettre la sécurité.

- Optimise l’efficacité opérationnelle en évitant les arrêts non planifiés.

En résumé, la mise en place de stratégies de surveillance de l’air, la sélection de matériaux résistants et la maintenance prédictive sont des éléments essentiels pour garantir la durabilité et la fiabilité de ces industries à long terme.

Quelle est la différence entre capteurs de corrosion et capteurs environnementaux ?

Les capteurs environnementaux mesurent des variables générales telles que la température, l’humidité relative et la concentration de polluants, offrant une vision globale de l’environnement analysé. En revanche, les capteurs de corrosion (perte de masse, résistance électrique ou techniques électrochimiques) sont conçus pour quantifier le processus de dégradation de matériaux spécifiques, permettant d’évaluer directement le niveau ou la vitesse d’attaque de l’atmosphère sur une structure. Dans une stratégie avancée de surveillance de l’air, les deux types de capteurs sont combinés afin d’offrir une gestion prédictive et personnalisée de la corrosion industrielle.

Hélice métallique affectée par la corrosion environnementale.</caption]

Hélice métallique affectée par la corrosion environnementale.</caption]

Conclusion – Vers une gestion proactive de la corrosion

La qualité de l’air ne représente pas seulement un défi environnemental, elle agit également comme un facteur critique de durabilité et de fiabilité des infrastructures industrielles. La présence de gaz corrosifs tels que SO2, NOx et les chlorures, associée à l’humidité ambiante, accroît la vulnérabilité des matériaux structurels et exige une approche préventive basée sur la surveillance continue et le respect des normes.

Disposer de capteurs intelligents capables de mesurer, d’enregistrer et d’anticiper les variations des paramètres environnementaux et physiques des actifs permet aux opérateurs industriels de transformer leurs actions vers une gestion prédictive de la corrosion. Le déploiement stratégique de ces dispositifs permet de détecter des tendances de dégradation avant qu’elles ne deviennent des défaillances structurelles coûteuses, d’optimiser les ressources de maintenance et de renforcer la sécurité industrielle, ce qui, dans son ensemble, ajoute de la valeur de manière responsable et durable.

L’adoption de plateformes de contrôle numérisées ne répond pas seulement aux exigences des réglementations mondiales, mais promeut également une approche entrepreneuriale proactive et réfléchie dans la protection des actifs critiques. La combinaison de données en temps réel et de modélisation prédictive constitue aujourd’hui l’outil le plus efficace pour anticiper les risques liés à la pollution atmosphérique et assurer la durée de vie des installations industrielles.

Références

- Saltos Montaño, J.P. et Torres Calle, M.L. (2010). Caractérisation des paramètres de pollution atmosphérique les plus importants pour la corrosion atmosphérique dans les villes d’Esmeraldas et de Santo Domingo de los Colorados Partie I. Répertoire numérique – EPN Faculté de génie chimique et agro-industrie (FIQA) Génie chimique (IQUIM) Thèse Ing. Chimie (IQUIM). https://bibdigital.epn.edu.ec/handle/15000/2642

- Bender, R. et al. (2022). Corrosion challenges towards a sustainable society. Materials and Corrosion Volume 73, Issue 11. November 2022. Pages 1730-1751. https://doi.org/10.1002/maco.202213140

- Prasad A., Kunyankandy A., Joseph A. (2020). Corrosion Inhibition in Oil and Gas Industry. Editors: Viswanathan S. Saji, Saviour A. Umoren. https://doi.org/10.1002/9783527822140.ch5

- Klodian Xhanari, Yefei Wang, Zhen Yang, Matjaž Finšgar. (2021). A Review of Recent Advances in the Inhibition of Sweet Corrosion. The Chemical Record Volume 21, Issue 7. July 2021. Pages 1845-1875. https://doi.org/10.1002/tcr.202100072

- Fonseca D., Tagliari M. R., Guaglianoni W. C., Tamborim S. M., Borges M. F. (2024). Carbon Dioxide Corrosion Mechanisms: Historical Development and Key Parameters of CO2-H2O Systems. International Journal of Corrosion. Volume 2024, Issue 1. Jan 2024. https://doi.org/10.1155/2024/5537767